能源勘查设备的“领跑者”——中国地质调查局探矿工程所永磁直驱顶驱钻机研发应用纪实 (转自2020年3月6日中国矿业报第4025期)

能源作为重要的基础资源,为人类社会经济发展做出了巨大的贡献。但是,随着全球传统的资源与能源供给形势日趋严峻,世界范围内更深更复杂地层的勘探开发活动越来越多,勘查钻探深部越来越深,地质钻机作为勘探工作的最重要装备,越来越成为钻井技术水平高低的重要标志之一。

中国地质调查局北京探矿工程研究所(以下简称“探矿工程所”)作为地质行业的国家级科研院所,始终坚持引领国内探矿工程新设备、新技术、新方法、新工艺的使命与担当,不断攀登地质钻机创新的新高度。

近年来,探矿工程所成绩斐然,比如为“海马”号ROV配套研制反循环结壳钻机;深部钻探硬岩钻进技术、高温钻井液技术、超高温高压钻井液流变性测试技术、小口径涡轮钻进技术支持服务干热岩/地热勘查开发……

而今作为钻探行业的领跑者,该所研发了世界首台永磁直驱顶驱钻机系统,对此,近日中国矿业报记者采访了能源地质调查钻探室副主任、项目负责人刘家荣,一探究竟。

|

|

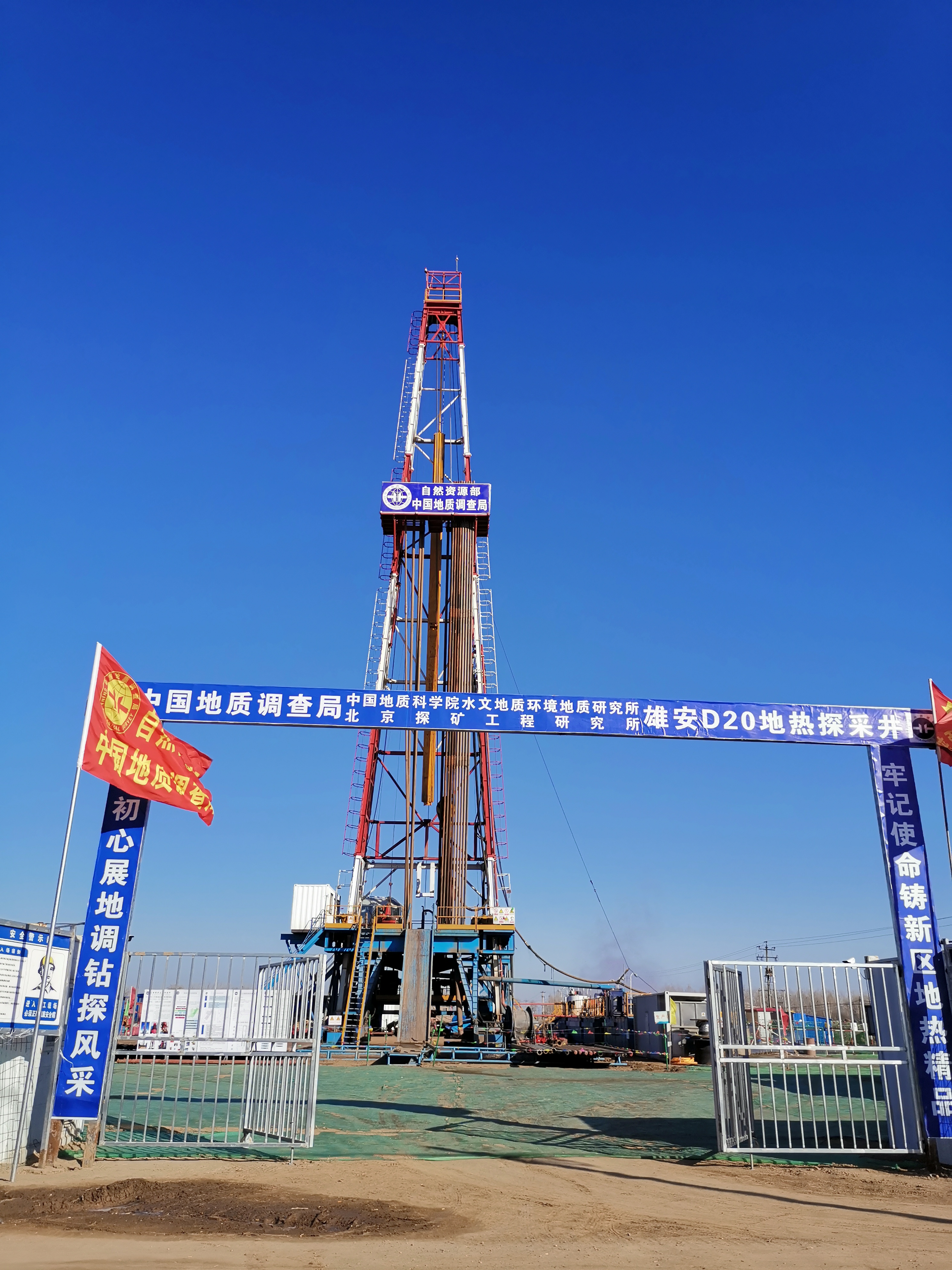

雄安新区钻井施工现场

|

八年科技攻关,占领智能深部钻机制高点

从容城高速口开下G18荣乌高速,我们沿着乡间小路向东,穿过胡村,来到新成立的雄安新区容东起步区。在征迁殆尽、即将矗立起雄安新区的土地上,豁然看到一座50米高的钻塔。“那就是我们的钻井施工现场。”快到施工现场时,刘家荣激动地说。

一下车,刘家荣先把我们带到“会议室”稍事安顿,便直奔现场了。环顾他说的这个会议室,就是临时搭建的简易房,一张桌子,几个凳子,坐在里面仿佛能听见头顶呜呜的大风,犹如置身在雄狮嘶吼的大山中,让人瑟瑟发抖。看着他远去的背影,记者心里暗暗想:野外地质工作不仅办公条件简陋,还常年忍受风吹日晒。

随后,记者赶上他,看到他正在逐个环节检查设备的运行情况。记者不假思索地问道,当初为什么要研制永磁直驱顶驱钻机呢?

他一边检查钻机设备,一边回答我的问题。“一是为推进国家深地战略的实施,必须要研制新型深地钻探设备,二是在深地钻探设备的制造、运行过程中,减少材料、能源的消耗。将稀土永磁电机及其控制技术应用到深孔钻探设备的中直接驱动工作部分,在国内外都没有成功的先例,而大功率(800kW)、大扭矩(60kN•m)、低频的(0.01Hz-200Hz)的稀土永磁电机的实用化设计制造、与伺服控制系统的匹配,更是一大技术难题,成果应用于工作环境恶劣的深孔钻机中更是难上加难。但稀土永磁电机又是一个节能的设备,一旦应用于钻探设备中,将大幅度减少设备重量,节省大量的原材料和能源,探矿工程所作为国内新设备、新技术的领军者,做这项利国利民的大事是义不容辞的。”

据他介绍,探矿工程所是在2011年夏天开始着手研制该技术,当时,集全所技术优势,抽调电气、机械、液压、软件设计、通讯、地质工程等多专业技术人才,迅速组建新型深部钻机研制团队,对3000米钻机进行前期的研究工作,力求占领国内甚至全球智能深部钻机技术最高点。

|

|

雄安D20地热探采井航拍图

|

“电动永磁直驱钻机作为建所以来从未涉足的技术领域,团队面临着无国内外技术参考、无技术标准、无成熟经验的‘三无’困难局面,可谓是摸着石头过河,我们是在不断的试验中探索经验。”采访时,刘家荣摸着这个高50米的钻塔视如珍宝地说,“钻机研制团队克服多方面的困难,冒严寒深入油田钻井现场调研、多方周折进入重型锻铸厂监造关键部件的锻造加工、通宵达旦紧盯永磁电动机及控制系统试验台实验、日夜倒班坚守浙江西部山区和广东惠州的实验井场,进行工程实验改进和技术保障,随时解决实验过程中出现的问题。由于钻机重达100多吨,绞车提下钻具重量也达100吨以上,提升高度达30多米,钻进深度可达3000多米,连续工作时间可达300多天,钻机的可靠性和安全性是成败的关键,施工中稍有偏差就会造成人身安全和设备损坏事故,已有的操作系统对永磁电机不适用,需要重新设计适合永磁直驱顶驱取心钻进工艺的操作系统。实验过程枯燥而又紧张,3000永磁直驱钻机在实验过程中出现故障时,常常是操作工人由于紧张从钻机平台上往下跑,钻机设计团队的人则从井台下往井台上跑,及时处理出现的故障,查找原因,研究解决的方法。在厂内对钻机连续进行300多天的可靠性、安全性、实用性实验改进后,又在浙江临安和广东惠州进行了总计700多个工作日的工程实验,整个钻机系统也经历了高温、高湿、台风、雨雪、低温环境下的考验,经受了球形雷电的袭击,达到可在各种环境下施工的水平,可靠性、安全性、实用性得到了验证,同时也历练出了一支技术全面的钻机设计团队和施工管理团队。”

探矿工程所并不是唯一将永磁电机及其控制技术应用到顶驱和钻机绞车上的单位,但同时期的其他单位都没有研制成功。探矿工程所钻机研制团队在所领导的大力支持鼓励下,从一次次的失败中总结经验,积累知识,耐得住寂寞,顶住冷嘲热讽,坚信自己的选择,从3000米、到4000米,钻机历时八年、经过上百次的试验和两口井5000多米的施工验证的基础上,于2018年底,将新一代4000米永磁直驱顶驱钻机研制成功,并完成厂内钻孔实验,通过了现场验收,并将钻机应用于雄安新区地热施工中,实现了钻机的恒压、恒速自动化钻进,在该技术领域属国内首创,拥有自主知识产权,处于国内外深孔钻机研制的最高水平,可谓是,八年磨一“钻”,终成大器。

创新攀高峰,开启永磁新技术

哲学上说,新事物是指符合事物发展的客观规律和前进趋势、具有强大生命力和远大前途的事物。那么首台将永磁变频电机及精确控制技术成功应用于深孔钻探的设备,它有怎样的强大生命力呢?

对此,刘家荣表示,该设备是将传统钻机用普通电机或液压马达,通过齿轮、链轮传动,创新为用低速、大扭矩、大功率稀土永磁同步变频电动机直接驱动绞车和钻具回转,实现机械设备间的无齿轮传动。从而简化了钻机结构设计,提高了传动效率,减少了使用维保成本和占地面积,更为重要的是可节约电能30%以上。

此外,采访时他还表示,该设备具有以下特点:

一是节能减排助力绿色勘查。永磁直驱顶驱钻机用永磁变频电机直接带动钻具和绞车滚筒回转,就如同我们常用的汽车,不再需要离合器和变速箱,用动力机直接驱动车轮回转一样,简化了结构,减轻了重量,减少了原材料的消耗,提高了传动效率;普通电机定子和转子都要耗费电能,而永磁电机的转子是稀土永磁体,工作时不耗费电能,同时,充分利用了永磁电机效率高和功率因数高的优势,可将传统深孔钻机提下钻、送钻两套离合、传动系统简化为一套直驱系统,远高于液压驱动与异步电机驱动的传动方式。

二是能耗制动高效可靠。利用永磁电机本身和变频控制系统的特性用电磁力实现无摩擦刹车、悬停,减少了维护保养的成本;提下钻速度控制准确可靠,下钻时利用永磁电机的发电功能控制速度,具备发电回馈电网的能力,具有极高的能源利用率,没有摩擦副损耗,刹车过程平稳柔和,对钢丝绳的损伤小,相当于我们平时用的汽车不再用盘刹制动,而用电磁力制动。

三是智能司钻一体化。具备参数实时显示功能,司钻人员劳动强度低,回转调速和绞车升降都可在司钻房内操作一个手柄和一个旋纽完成,像操作游戏机一样容易,改变了传统钻机要次第操作几个手柄和旋纽才能完成的模式。显示屏可监控、修改钻机的钻进参数和电机的电气参数,可监测电控房内的温度和湿度,可通过视频观察二层平台、一层平台、井口、泥浆泵的工作情况。

四是具备自动送钻功能。试验与应用孔均采取自动送钻模式完成,根据钻压的变化,在司钻台显示屏上调整自动送钻的参数,简单易学,对操作人员的培训时间短。正常钻进时,一层平台上只需司钻监控司钻台上的显示屏,为未来的钻机智能化打下基础。

五是自动化钻探作业能力强。顶驱的工作行程可达20-30米以上,提下钻时可通过长行程开泵扫孔工艺,大幅提高深孔钻进中处理缩孔、卡钻、坍塌埋钻事故的能力,提高定向钻进的效率,具备自动钻柱处理功能,可实现自动拧卸口并上卸钻杆。钻机配置合理,两台气动绞车协助装卸钻杆钻具,液压锚头协助拧卸钻杆和钻铤。顶驱液压系统具有抓取、拧卸、保护钻杆的功能,机械化程度较高,提高了钻进过程中的安全性。

采访时,他一边为记者讲解绞车滚筒回转的原理,一边演示操作流程,或在司钻房内观察钻井参数显示屏,或在室外观看抽上来的地热水量和温度。

看着他醉心的听着机械运转的声音,闻着从千米井下抽上的70℃地热水的气味,品尝水的质量,记者心理油然升起了一种敬畏之情,这大概就是他说的,“作为中国地调人,当这项科技创新在雄安地质调查主战场有所斩获的时候,大概是我这辈子最开心的时刻”。

强力推进,迅速走完成果转化“最后一公里”

该项目属于国家国际科技合作专项,在探矿工程所原3000-3500米永磁直驱钻机历进5年研制和工程实验的基础上,瞄准地质调查主战场地热干热岩的主力需求,特别是华北区,有的放矢地进行转化,投入资金进行技术升级和结构上优化,将主要用于小口径ø89钻杆取心钻进的3500米钻机升级为可用ø114API钻杆进行大口径深孔地热钻进的4000米钻机,可用于地调局目前承担的地热探采孔的施工,项目在2018年12月1日通过实验现场验收。

项目的验收标志着,永磁直驱顶驱钻机设备的成果研制进入实用化阶段,它体现了我国自主研发钻机的能力,甚至达到国际领先水平,使得我国钻探装备研发水平成功跻身国际第一梯队。

谈起永磁直驱顶驱钻机的成果应用与转化,刘家荣表示,为实现科研成果快速和有效转化,在完成厂内实钻实验的基础上,2019年3月,探矿工程所充分研究后果断决定投入资金,配齐新研制的永磁直驱钻机在雄安新区施工所需的配套设备、井口工具、钻具,应用于所承担的雄安新区D20井钻探工程中,在短短半年内,迅速推进解决了成果转化“最后一公里”的难题。钻机的研制人员深入现场,安装设备,培训设备操作人员,开钻后24小时跟班进行技术支持和服务,极大地提高了工作效率,保证了现场的技术支持及时有效,有利支撑雄安新区地热清洁能源调查评价项目的钻探工程。应用工程实施过程中,钻机克服超硬燧石层难钻进技术难题,每千米平均电能消耗相比同项目传统钻机作业的D14井低30%。目前,钻获雄安新区起步区最大地热产能的地热井,钻机已经圆满完成D20井的钻探工作,充分验证了钻机的设计参数,展现了钻机设计上的先进性、可靠性、实用性和操作的上简捷、安全、高效,开拓了永磁直驱钻机在大口径能源资源钻探工程的应用前景,为雄安、京津冀地区乃至全国地热资源钻探地质调查提供了借鉴与指导。

自有科研成果集中应用,撑起“绿色井场”

钻井现场不仅矗立着探矿工程所的钻机,钻机的顶驱、绞车和泥浆泵等主力配套设备都由探矿工程所自主研发。井场使用的固相控制系统同样出自探矿工程所研发团队,固控采用多级罐封闭循环,有效降低钻井液固相含量、恢复钻井液性能。该井场是探矿工程所科研成果转化应用的集中体现。

“我们在雄安开钻井,严格按照‘绿色雄安’的要求,钻井动力系统采用国网电力,替代柴油机动力驱动,实现现场‘上不冒烟’。固控系统能够帮助实现泥浆‘下不落地’。”采访时刘家荣说。

创新没有止境,任何创新都是“未完成的创新”。在未来的钻探工作中,我们坚信永磁直驱顶驱钻机将不断创新,把先进的钻探技术引入到绿色勘查中,实现地质勘查与生态保护协调共赢的局面,为国家、为局党组、为人民交出一份更出色的答卷。就像该钻机科研团队为自己写下的寄语一样,“回首过去,我们感慨万千;立足今日,我们胸有成竹;展望未来,我们信心百倍。”

我们也坚信这个团队在以后的工作中,百尺竿头更进一步,在积极响应党的十九大加快建设创新型国家的号召下,为保障服务国家能源资源安全上做出更多的贡献,同时,我们也期待,他们做出更多的世界第一,更多国际领先水平的成就。

京公网安备 11010202007433号

京公网安备 11010202007433号